离线式过滤器在水泥厂的应用前景

来源: 发布时间:2017年03月17日

油精密过滤器起源与应用

伴随着设备精度,速度,可靠性,更长的生命周期和更低的能耗要求,生产优化需求在持续上涨。所有这些方面都指向更高的油维护成本上,因为研究表明,80%的油相关机械故障是油污染造成的。

水泥厂的各种机械润滑应用中,油污染等级绝对是最高污染水平。油进入系统元件接触表面,可以被视为人体血液一样必不可少,维护油和机械元件性能是至关重要的。

在液压或者润滑系统中,主要目标就是保证油的干燥洁净,这样才能实现保护机械元件,确保可靠性生产。因为设备停元件 动态油膜(微米)滑动轴承和衬套 0.5–100μm液压汽缸5–50μm发动机,活塞环/滚筒包衬0.3–7μm活塞和齿轮泵0.5–5μm伺服和比例阀1–3μm滚子和球轴承0.1–3μm齿轮0.1–1μm动态密封 ( 轴封等) 0.05–0.5μm机成本和产能损失成本都是非常高的,例如一个液压系统的伺服阀故障可以停止整条生产线。

次要目标就是通过延长零配件寿命来降低系统运行成本,当然其中也包括延长油寿命,以确保与系统生产性能相关的经济收益。

在大多数油系统中,您会发现泥沙颗粒物尺寸都在2-7微米,这些2-7微米的泥沙颗粒物就是磨料,在伺服阀里面,他们会卡在阀柱塞和外壳间隙之间;在活塞泵里面,他们会卡在活塞和气缸之间。结果就是磨料磨损,使得设备磨损速度比设备制造厂预估速度倍增长。

大量肉眼可见的颗粒物,从轴封、活塞和其他衬垫进入油系统,如果油箱呼吸过滤器能力不足的话,此处也会是颗粒物注入点。因此油维护必须减少运动元件间隙表面的颗粒物数量,这样才能减小磨料磨损风险。表1为机械元件典型的动态油膜厚度。

表1 机械元件典型的动态油膜厚度

数据来源: Noria Corporation

什么杂质需要从油中过滤掉?

固体颗粒物,尤其是油膜间隙尺寸的颗粒物伤害性最大,因为他们能加速泵、阀、轴承和齿轮磨损,这些颗粒物尺寸通常小于10微米。油里面的磨损金属是加快油降解的催化剂。

水,因为油中的水可以造成的损害,例如泵、齿轮和轴承里面的微点蚀和氢脆化。水也是生锈和油降解的催化剂,油降解会产生清漆。水也能造成细菌滋生和油泥(尤其在柴油里面,俗称柴油虫)。

氧化物/清漆,油降解后产生氧化物和清漆,这会显著缩短油寿命,同时生成大量的酸。油降解形成软性污染物,析出后形成清漆和油泥,沉淀在油系统内低温区域,会粘在阀上,堵塞热交换器,同时因为产生“砂纸效应”而加速设备磨损。

酸,油降解过程中生成酸,酯基液水解变质会生成酸,或者柴油/汽油燃烧残留物也生成酸。见图1所示。

图1 四种类型油污染物

离线式油过滤

在线压力过滤器安装在主泵与敏感机械元件之间,是最后一道防护线,在线过滤并不能获得油目标清洁度等级,因为主泵的停机/启动会造成压力震动,每次启停主泵会释放出大量已经被过滤器滤芯截流住的颗粒物,然而,压力过滤器作为在线过滤的最后防线仍然是非常重要的。

从原理上考虑,离线油过滤器安装可以比作恢复肾功能的透析机械设备。过滤器有自己的循环泵,在系统油箱上持续地独立循环过滤。

离线安装对于油过滤器来说,是唯一适宜的安装方式。因为离线泵可以支配过滤流量,根据过滤密度选择泵流量,流量可以保持非常低。只有低流量才能使用精密过滤滤芯,例如3微米;高精度过滤结合滤芯高纳污能力,除水可以使用滤芯吸收,如果需要的话,持续凝结分离水也是可以的。

离线过滤器需要持续过滤,这样可以避免压力震荡风险。

在水泥设备停机期间,离线油过滤器仍然可以24小时不间断过滤,使系统油清洁度和油箱油清洁度都可以保持在非常干净的水平,水泥设备就可以顺利开机。这能避免俗称的“星期一上午综合症”。

图2 离线式过滤器安装示意图,从油槽底部排污口抽油,过滤后干净油从油箱顶部

加油口返回到油箱,24小时不间断过滤净化,使用油箱现有接口

何时推荐使用离线式油过滤器?

当油清洁度没达到最佳状态,例如水泥磨或生料磨,齿轮或轴承润滑成本上涨时,推荐使用离线油过滤器。

使用离线油过滤器可以达到以下目标:

· 保证机械元件和油箱非常干净,无需冲洗和人工清洁;

· 减少在线过滤器压力载荷,使得在线过滤寿命尽可能延长(缓解在线压力);

· 过滤掉四种污染物( 颗粒物,水,清漆,酸),也有可能使用特殊设计过滤器;

· 油系统元件的最佳保护,提升和维护系统油清洁度水平。离线油过滤器的使用效益;

· 最大化提升操作稳定性和可靠性,减少停机时间;

· 最大化实现机械精度和重复性;

· 延长零配件和油寿命来降低服务和维护成本;

· 离线式油过滤器可以确保油系统状态稳定,用最低的成本达到最佳油清洁度。

如何做系统故障诊断?

这不是新说法,全球水泥厂都在做的就是油检。油液检测和人看病验血是一个道理,油液中的成分可以清楚告诉客户,设备的故障在哪里。

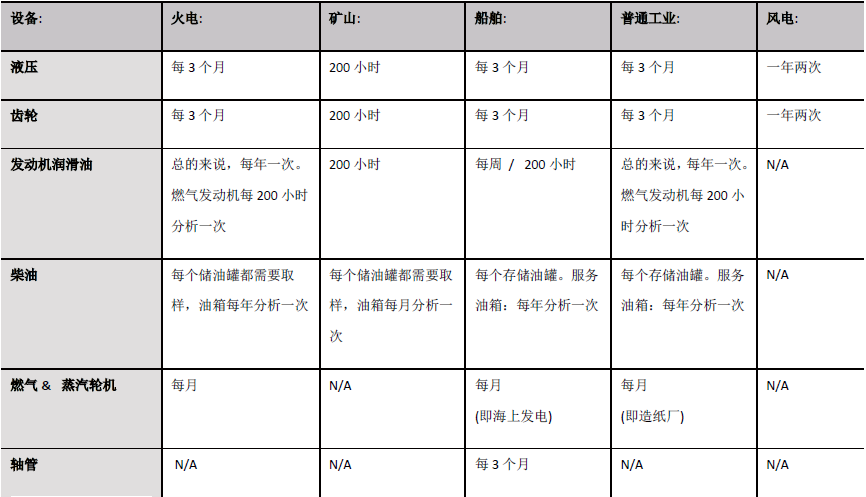

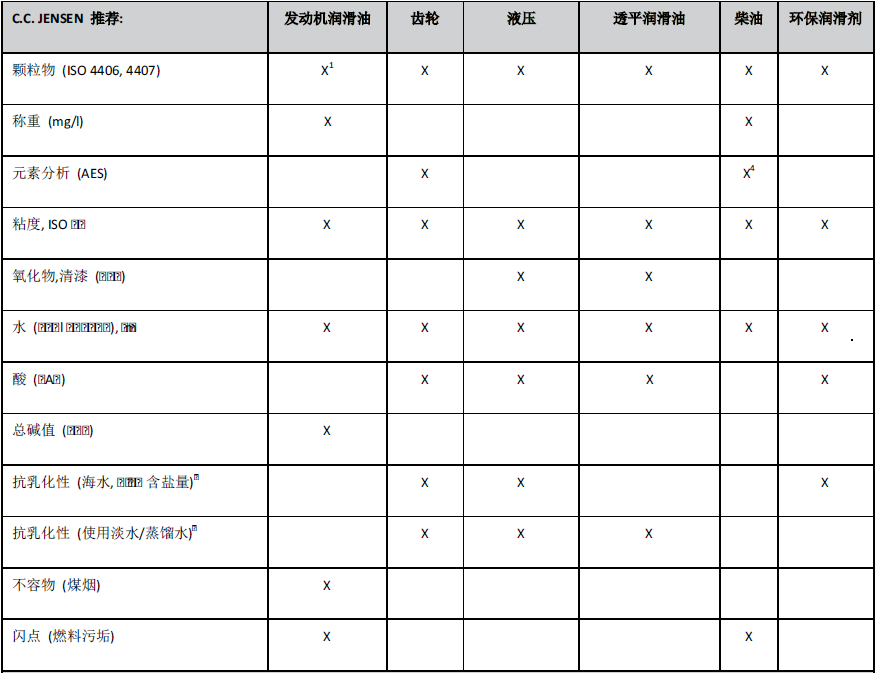

定期取样送检,如果条件允许的话每3个月送检一次,最高送检周期不要超过1年。做检测报告趋势分析是最佳选择,趋势分析告知客户的信息量是最大的。设备磨损是否正常?油添加剂消耗是否正常?含水量是否正常?良好的检测报告可以有效帮助客户预防设备故障。中国的水泥厂需要把设备维修理念提升到预防维护水平(表2、3)。

表2 推荐取样周期

表3 油分析- C.C.JENSEN推荐最低检测项目

新油出厂清洁度标准

ISO 19/17/14,近似转换成NAS 8,这是国际标准。

事实上,所有交货到用户现场的油或者客户即将上线使用的新油都达不到零配件对油污染度的要求,因为包装、运输、现场存储条件等这些综合因素会给油带来二次污染,二次污染是不可避免的,很多国际品牌交货的新油,能达到NAS10已经是很好状态了,实际上很多上线使用的新油,污染度已经超过NAS12,这种现象非常普遍。

零配件寿命

任何零配件达到设计寿命,都是有前提条件的,包括泵、轴承、齿轮箱、在线压力滤芯、阀等等。

以轴承为例, 当油中含水量达到2500ppm,轴承寿命只达到设计寿命的20%;在线滤芯寿命是以截留的污垢量来计算的,通常在线滤芯截留200g左右污垢则需亚更换;伺服阀、比例阀要求油污染度达到NAS5;工业齿轮箱轴承对油污染度的要求是ISO 17/15/13,这里您会发现,很多系统元件对污染度的要求,即使交货

的新油都无法满足。

当水泥厂面对降成本压力时,需要增加离线式精密过滤器,进行高精度净化处理。

何时换油

很少有水泥厂因为油理化指标不合格而换油,大部分水泥厂使用10000小时后被迫换油,因为油重度污染,油中有大量硅,铝,铁,铜,锌等磨损颗粒物,这些磨损颗粒物以及粉尘污染颗粒物尺寸不等,常规来说,即使重度污染的油,50微米以上颗粒物也是非常罕见的,事实上,液压油、齿轮油维护好的话,寿命甚至可以达到60000小时以上。

当油理化指标合格时,不需要换油,净化即可!

至于油能否继续使用,这里给大家推荐一些检测手段,以进一步了解油性能。

齿轮油检测手段:外观,运动黏度 /40/100摄氏度,开口闪点,倾点,TAN 总酸值,水分,铜片腐蚀,泡沫特性,光谱元素分析,烧结负荷,铁谱磨损分析。

液压油检测项目包括:外观,运动黏度/40/100摄氏度,开口闪点,抗乳化性,TAN 总酸值,水分,铜片腐蚀,泡沫特性,光谱元素分析,最大无卡咬负荷(PB),铁谱磨损分析。

检测单位:中国水泥工程润滑技术中心,即广州机械设备研究院。

常规来说,3年以内的油检测基本项目即可,超过3年的油是否需要更换,建议增加检测项目。如果设备磨损严重,则油老化速度加快,甚至添加剂元素会吸附在磨损颗粒物上,有的添加剂还有可能被水带走,加速添加剂消耗速度,客户需要根据实际情况,酌情考虑检测项目和检测周期。

C.C.JENSEN的专业性目标

C.C.JENSEN是全球第一家专业从事离线过滤器的生产厂家,总部在丹麦,根据公司64年的专业经验,只有高精度“滤芯”过滤技术才能有效拦截10微米以下颗粒物,其他过滤技术,中国的水泥厂最常见使用的是真空式过滤,离心式过滤,这种过滤原理,包括一切国内和国际品牌,都不能实现高精度过滤,不能有效截留10微米以下颗粒物,这需要结合不同过滤技术原理,而并非贬低之词。

大多数水泥厂对使用滤芯有所忌惮,原因就是滤芯更换成本!

一个CJC滤芯,直径27cm,高度27cm,可以容纳4kg污垢,这是全球滤芯纳污能力最高水平。

液压系统更换滤芯是正常损耗,因为液压系统密封条件好,承载压力小,设计合理的CJC过滤器,在液压系统上,每年更换一次滤芯即可,这个成本非常好计算。

压力最大的地方还在于减速机齿轮油,高粘度油,重载,密封不良,生产工况恶劣,大量污垢从外界注入等,使减速机年维护费用过高,这已经不是简单的油过滤净化问题,而是润滑管理水平提升问题。中国水泥客户需要的是润滑管理方案。

任何一项新技术应用的前提条件就是:降成本!

西西延森公司愿意同中国水泥协会,中国水泥润滑工程技术中心,水泥设计研究院以及所有水泥设备零配件厂家共同努力,致力为中国水泥行业节能减排,降低成本,贡献一份力量!

打印本文

打印本文 关闭窗口

关闭窗口